Paulette, le chariot de la médiation low-tech par La Raffinerie

De design-ouvert

Révision datée du 20 octobre 2021 à 10:16 par La Raffinerie (discussion | contributions) (Page créée avec « ===Fiche technique=== [https://nuage.tierslieux.re/s/LsHWzNds9NCkbNd Mode d'emploi synthétique en pdf] '''<big>Difficulté</big>''' La fabrication de ce chariot est de… »)

Fiche technique

Mode d'emploi synthétique en pdf

Difficulté

La fabrication de ce chariot est destiné à un bricoleur averti.

Les points ardus à appréhender sont :

- Connaître les techniques de lamellage-collage, et le travail de palettes recyclées ;

- Connaître les techniques d'usinage numérique ;

- Connaître les techniques de couture sur textile semi-rigide ;

Durée

- Temps moyen de préparation des planches : 24 heures (temps de séchage de la colle inclus)

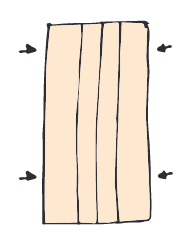

Les planches a utiliser plus tard dans le processus d'usinage numérique sont issues de palettes recyclées. Plusieurs étapes sont donc nécessaires pour arriver à un support exploitable : dé-Palettisation, dépoussiérage, procédure de lamellage-collage, séchage, comblement des imperfections à la pâte à bois (optionnel), ponçage et enfin ajustement des dimensions à la scie sur table.

Trois planches sont requises pour la fabrication d'un modèle complet de chariot d'inclusion numérique.

- Temps moyen d'usinage numérique : 5 heures (temps de manipulation humaine inclus)

En utilisant une fraiseuse numérique de très grande dimension permettant la prise en charge de l'intégralité d'une planche, un temps humain de manipulation assez significatif peut être économisé. Dans le cas d'une surface de travail utile plus petite, il est nécessaire de procéder à de multiples process d'usinage. Les temps indicatifs suivants correspondent à l'utilisation d'une Aureus3X de Euromaker.

Pour l'usinage :

- des plans latéraux du chariot : environ 2 heures par planches.

- de la table : environ 40 minutes.

- de la traverse inférieurs : environ 15 minutes.

- Temps moyen de préparation du fichier d'usinage : 20 minutes

- Temps moyen de couture : ( Consulter Clotilde)

- Temps moyen de montage des roues et de finitions : 1 heure

Coût

C'est pas cher !

Cahier des charges

Cahier des charges initial

Présentation et instructions originales du designer ayant conçu le chariot :

https://design-ouvert.fr/index.php?title=Le_Chariot_de_l%27Inclusion_Num%C3%A9rique_design_original

Modifications / Personnalisation de La Raffinerie

Notre proposition est une variante du modèle "Marcel" que nous avons voulu principalement en matériaux de récupération et low tech. Nous avons baptisé cette variante du nom de "Paulette". Nos choix se sont portés vers ce type de construction pour plusieurs raisons :

- L'urgence environnementale qui existe aujourd'hui, qui fait que la récupération et la non utilisation de matériaux neuf devient de plus en plus évident ;

- Le manque de matériaux et la flambée des prix, dû à la forte demande qui accompagne la reprise à la crise Covid ;

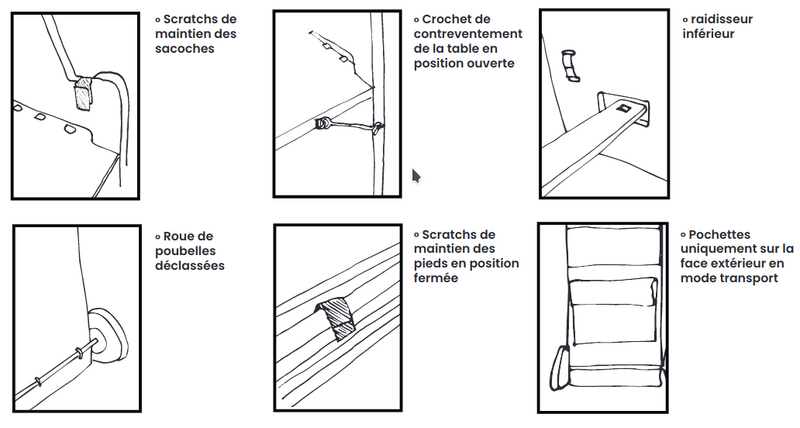

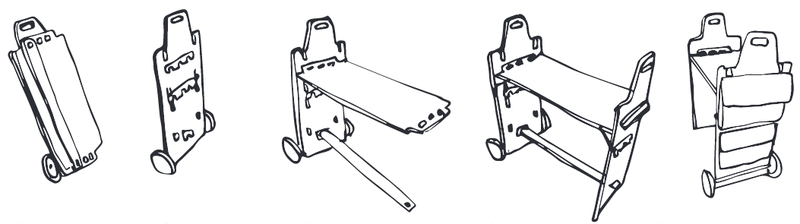

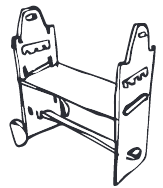

Le modèle Paulette diffère essentiellement par rapport au fait que nous sommes partis sur une version table, comprenant deux panneaux latéraux (1 avec roues et 1 sans roues) + un plateau de table + 1 raidisseur inférieur. Ce modèle est prévu pour être transporté en voiture et pour être utilisé dans des salles ne comportant pas le mobilier nécessaire. Il est doté de roues très larges, ce qui confère au chariot une maniabilité aisée sur tous les terrains y compris dans les escaliers. Tous les éléments du modèle sont prévus pour être assemblés et accrochés ensemble afin d'en faciliter le transport. Dans le modèle Paulette, nous avons également fait le choix de ne rendre accessible les sacs en bâche que d'un seul côté afin de faciliter le transport de l'ensemble.

Le modèle possède deux niveaux de table, une taille adulte et une taille enfant.

La poignée latérale a été supprimée car elle n'a pas d'intérêt dans cette utilisation.

Voici quelques détails qui différent du modèle original “Paulette”

Etapes de fabrication

Structure textile

Matériau

Les matériaux utilisés sont les suivants :

- Bâche de récupération - Nous avons utilisé pour les pochettes un mélange de bâches de camion et de bâches publicitaires.

- Sangles - Nous avons choisit arbitrairement une largeur de 30 mm mais peuvent être remplacées par de la bâche.

- Scratch - Idem, nous avons choisit une largeur de 30 mm.

Équipements

- Machine à coudre de préférence industrielle

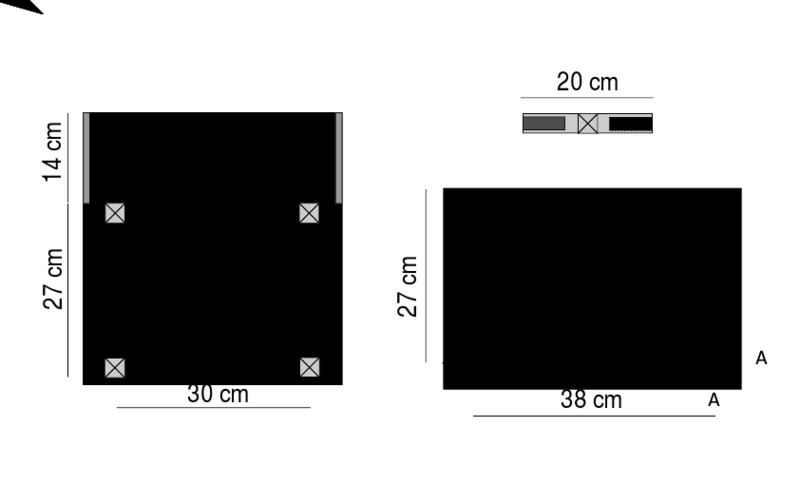

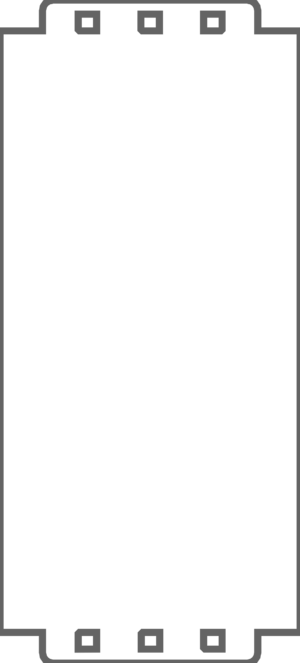

Patron de la sacoche

Couture

La sacoche double est la même que celle proposée dans les exemples sauf le système d'attache qui est identique à celui proposé ci-dessous. Sacoche simple (modifiée par rapport au dessin d’origine).

- Couper dans la bâche un morceau de 40 x 42 cm pour le fond et un morceau de 46 x 31 cm pour le devant.

- Couper 4 morceaux de sangle de 20 cm, brûler les extrémités pour l’arrêter.

- Couper 4 morceaux de scratch de 5 cm de long.

- Ouvrir chaque scratch et positionner un morceau à chaque extrémité d’une sangle, un sur l’endroit, l’autre sur l’envers de la sangle, de manière à pouvoir fermer la sangle en rond. Piquer à la machine.

- Positionner chaque sangle sur l’endroit du fond de la sacoche aux emplacements prévus et piquer.

- Couper 2 morceaux de scratch de 5 cm de long. Positionner les cotés agrippants sur l’envers du fond de la sacoche aux emplacements prévus et piquer. Positionner les côtés doux sur l’endroit de la poche aux emplacements prévus et piquer.

- Plier en diagonale endroit contre endroit chaque angle bas du devant (A contre A’) et piquer à 1 cm du bord.

- Poser le devant sur le bas du fond, endroit contre endroit, et piquer à 1 cm sur les côtés et le bas. Retourner la sacoche.

- Recouper les côtés du rabat au ras de la couture de la sacoche.

Difficultés rencontrées

- Éviter le scratch autocollant car la colle reste accrochée à l'aiguille

- Maîtrise de la machine à coudre industrielle

- On a retiré le carton rigidifiant du modèle proposé car trop compliqué pour la couture en machine.

Structure Bois

Matériaux

Les matériaux utilisés sont les suivants :

- Bois de palette EUR - Présent en très grand nombre sur le territoire de La Réunion, le gisement local suffit amplement à notre production, sans rencontrer de difficulté particulière d'approvisionnement.

- Roues de poubelles déclassées - Comme dans toutes les collectivités des poubelles cassées ou déclassées sont sorties du circuit afin d'être recyclées. Cette pièce détachée est très intéressante dans la variante Paulette, car les roues sont très solides quelque fois déjà issues d'un premier recyclage et possèdent déjà un système de roulement bien adapté à notre modèle avec une longueur d'axe qui coïncide parfaitement avec l'empattement demandé dans le cahier des charges initial.

- Crochets servant de contreventement - On peut s'en procurer pour quelques euros en quincaillerie. Pour qu'ils jouent au mieux leur rôle de maintien, il est conseillé qu'ils ne soient pas trop court. Nous avons utilisé des crochets d'une longueur de 16 cm pour un diamètre de 6 mm.

- Cavaliers de fixation - Ils serviront à la fixation de l'arbre de roulement.

Equipements

Matériels

- Un PC

- CNC Aureus Euromaker

- Nous avons utilisé une fraise hélicoïdale de 4mm

- Un raspberry Pi 3 dédié pour piloter la CNC

- Une ponceuse pour les finitions

Logiciels

- Logiciel Fusion360

- Logiciel bCNC

Plan

En SVG

Captures d'écran des modèles 3D sous Fusion360

.

.

Usinage manuel

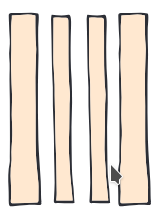

Fabrication des panneaux de bois à partir du bois de palettes

Petit descriptif de la fabrication des panneaux en bois de palette, les côtes précises des panneaux se trouve sur plan technique au format .svg

Matériaux nécessaires

planche largeur 9cm x 2

planche largeur 14cm x 2

planche largeur 4cm x 2

Colle à bois

vis 4 x20

Tourillons ou lamelles

Étapes de la fabrication

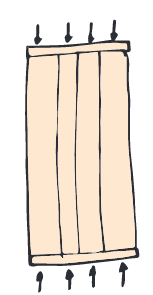

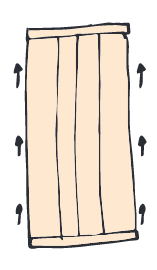

Usinage numérique

Conseils d’usinage des plateaux en bois de palette

Le plateau de bois n’a pas une hauteur uniforme (palette pas uniforme + assemblage) donc prévoir 1 ou 2 mm d’usinage supplémentaire en hauteur et mettre une planche martyre dessous

Au moment du fraisage des contours interieurs, les planches de palette peuvent se décoller au niveau des assemblages de plateau, donc nécessité de mettre des onglets.

Préférer mettre l’équerre sur le grand coté (la hauteur) car le plateau en palette peut ne pas avoir un angle droit parfait

Utiliser des plateaux qui ont déjà la bonne largeur afin de ne pas ré-usiner la découpe des cotés et ainsi gagner du temps

Usinage en 2 temps

Le design original était plus grand que notre table CNC, nous avons dû faire le fraisage en 2 étapes, retourner la planche entre les 2 étapes, et refaire le zéro d'origine. Nous avons mis le deuxième point d'origine sur le même coté (pour que les trous soient alignés verticalement) sur l'arrête opposée. Nous avons documenté les étapes de création du fichier d'usinage avec Fusion360, et créé une fiche technique correspondant à notre gcode, qui montre notre façon de gérer les étapes

- Première origine en bas à gauche

- Deuxième origine en haut à gauche

Difficultés rencontrées

- Le logiciel Universal Gcode Sender, conseillé par Euromakers, qu'on utilisait au début, a causé des déconnexions régulières (sur le raspberry pi), et donc des arrêts de l'usinage en cours. Il a fallu recréer des fichiers d'usinage de reprise pour ne pas reprendre à zéro.

Assemblage

Différentes étapes d'assemblage

- Paulette en mode transport - tous les éléments sont assemblés

- Positionner un des cotés

- Mettre la table + le raidisseur inférieur

- Positionner le deuxième montant

- Les sacs en bâches n’ont pas besoin d’être décrochés

- Variante en position basse pour enfants