La Porte de l'EcoCentre

De design-ouvert

Révision datée du 19 février 2022 à 15:38 par FabLab-EcoCentre (discussion | contributions) (Actualisation des fichiers et du descriptif)

Révision datée du 19 février 2022 à 15:38 par FabLab-EcoCentre (discussion | contributions) (Actualisation des fichiers et du descriptif)

Modifications apportées:

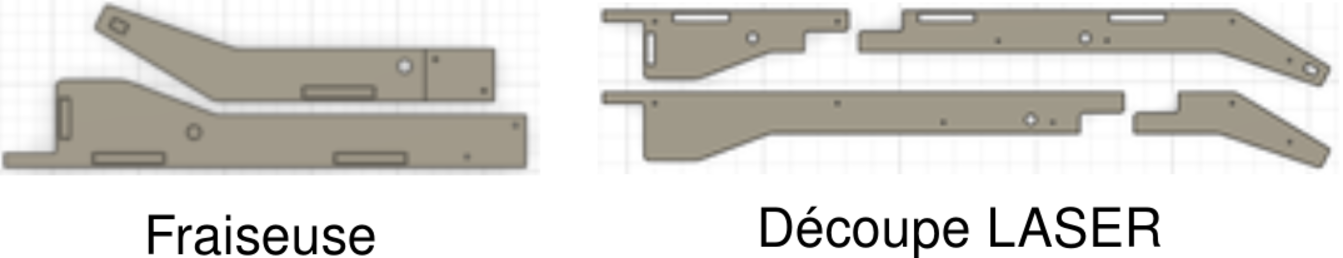

- Adaptation à une surface de travail de 1000x600 mm² : modification des longerons selon deux modalités

- A la découpeuse LASER : les longerons sont découpées en 2 dans la longueur dans deux panneaux de CP d'épaisseurs différentes (5mm et 10mm), ce qui permet d'effectuer toutes les découpes et poches à la LASER puis d'assembler 4 pièces pour former un longeron

- A la fraiseuse : les longerons sont simplement découpés en 2, une des parties doit être usinée en 2 fois (face supérieure puis inférieure)

- Création d'un fichier 3D paramétrique sous Fusion 360. Le fichier d'origine étant une multitude de petites courbes, cela fait énormément de point à gérer pour Fusion, ce qui le fait terriblement ramer... Il ne faut pas être pressé mais au moins, si l'on change une épaisseur d'une des pièces, tous les assemblages suivent en conséquence !

- Corrections de diamètres pour les articulations des pieds ainsi que les tourillons (les nôtres font Ø5.85mm)

- Remplacement des caissons en tissu par un caisson en contreplaqué découpé à la laser et encastré/collé dans le plateau.

N.B.: Pour des questions de facilité de montage, les dents/encoches visibles sur les parois séparatrices internes du caisson/plateau ne sont plus d'actualité.

- Afin de renforcer les axes des pieds intérieurs, lesquels ne tenaient que sur la moitié de l'épaisseur du longeron, un trou a été placé sur les parois latérales du caisson afin d'y loger lesdits axes.

- Quatre encoches ont été faites dans le fond du caisson, celles-ci permettent d'attacher l'arceau de tente sous le caisson via 2 sangles ou bien 2 scratch. Un des petits cotés du caisson possède un appendice semi-circulaire. Celui-ci est à placer en vis-à-vis de ces encoches afin que l'arceau replier repose dessus lors du roulage de la porte numérique.

- Après deux chariots construits dans du contreplaqué normal, nous avons pu constater le temps considérable à allouer à la finition (ponçage, apprêt, peinture) pour espérer obtenir un résultat correct. Nous avons donc décider d'utiliser du contreplaqué de bouleau filmé lisse, sans marquage, de 15mm. ce dernier évite le ponçage, l'apprêtage et la peinture. Il permet également de s'affranchir de stickers et de graver directement avec une fraise en V. En plus de gagner du temps, ce contreplaqué est déjà prévu pour un usage extérieur, assurant ainsi une meilleure longévité du meuble, sans pour autant alourdir vraiment la facture (chez notre fournisseur de bois tout du moins). La contrepartie est un meuble à l'aspect bien plus massif de par sa couleur unie marron.

- Jugeant le loquet peu pratique à ouvrir/fermer, nous avons modélisé un nouveau modèle sur Fusion360 (stl_sup, stl_inf, step)

- Possédant des rondelles et des goupilles, nous n'avons pas utilisé de cales autobloquantes sur les tubes. Pour terminer de manière plus esthétique les fin de tubes, nous avons imprimé des bouchons permettant de cacher la goupille ainsi que le bord du tube (/!\ attention au diamètre intérieur de vos tubes /!\)

Fichiers source:

- Fichier 3D paramétrique de la Porte Numérique sous Fusion360

- Nouveau loquet trappes sous Fusion360 (stl_sup, stl_inf, step)

- Fichier 3D sous Fusion360 du bouchon de tube Ø20mm

- Caisson rigide en contreplaqué (SVG)

- Portail_Varennes_ProjectionPlateauPrincipal.svg

- Portail_Varennes_ProjectionPanneau2_CPE14.svg

- Portail_Varennes_ProjectionPanneau1_CPE14.svg

- Portail_Varennes_DecoupeLongeron_5mm.svg

- Portail_Varennes_DecoupeLongeron_10mm.svg

Remarques sur la fabrication:

Concernant le lino sur les contreplaqués, nous avons trouvé qu'il était plus facile de coller le lino à la colle à bois avant le découpage à la laser, et de découper avec le lino face vers le bas pour avoir une découpe bien nette et sans brûlure. Par contre, le fait de ne coller le lino que d'un côté fait travailler le contreplaqué, ce qui rend impossible d'avoir un couvercle plat. L'idéal est de coller du lino des deux côtés.